در دنیایی که فناوری با سرعتی چشمگیر در حال پیشرفت است و روشهای نوین جایگزین شیوههای سنتی صنعتی میشوند، هنوز هم بخار بهعنوان نیرویی پایدار و مؤثر در قلب بسیاری از فرآیندها حضور دارد.

از صنایع غذایی و دارویی تا پتروشیمی و نساجی، بخار همچنان بهعنوان یکی از کلیدیترین ابزارهای انتقال انرژی و حرارت مورد استفاده قرار میگیرد. دلیل این جایگاه روشن است: سریع، تمیز، قابل کنترل و از نظر اقتصادی مقرونبهصرفه است. با این حال، پشت این مزایا، چالشی اساسی نهفته است. بخار تنها زمانی کارآمد و ایمن خواهد بود که بهدقت تحت کنترل قرار گیرد.

در قلب بسیاری از صنایع، بخار نقشی کلیدی و غیرقابلجایگزین ایفا میکند. از گرمایش ساختمانها تا فرایندهای پیچیده صنعتی، بخار همان نیروی پنهانی است که همهچیز را در حرکت نگه میدارد. اما با وجود این نقش حیاتی، کنترل آن هنوز در بسیاری از تأسیسات، کاری دستی، پرخطا و پرهزینه باقی مانده است.

در این مقاله، تلاش میکنیم نگاهی دقیقتر به نقش بخار در صنایع بیندازیم، مشکلات رایج آن را بررسی کنیم ونشان دهیم که چگونه اتوماسیون و پایش هوشمند میتواند این قلب تپنده را دوباره منظم، دقیق و قابلاعتماد کند.

بخار در قلب صنایع

با وجود پیشرفتهای فناوری در حوزه انتقال و مدیریت انرژی، بخار همچنان یکی از منابع کلیدی و حیاتی در بسیاری از صنایع به شمار میرود. استفاده از بخار در فرآیندهای صنعتی، به دلیل ویژگیهایی نظیر سرعت انتقال حرارت، قابلیت تنظیم فشار و دمای دقیق، و مقرونبهصرفه بودن، جایگاه ویژهای دارد.

در اغلب صنایع، بخار بهعنوان حامل انرژی حرارتی، از دیگ بخار تولید شده و به سمت مصرفکنندههایی مانند مبدلهای حرارتی، فنکوئلها، خشککنها یا تجهیزات فرآیندی هدایت میشود. تنظیم دقیق فشار و دمای بخار برای عملکرد ایمن و بهینه این تجهیزات ضروری است. هرگونه نوسان، چه در فشار و چه در دما، میتواند به آسیب تجهیزات، کاهش بهرهوری یا حتی خطرات ایمنی منجر شود.

در ادامه، به بررسی نقش بخار در برخی از صنایع مهم پرداخته و کاربردهای اساسی آن را شرح میدهیم:

صنایع غذایی

در صنعت غذا، بخار به عنوان یکی از اصلیترین منابع تأمین حرارت در فرآیندهایی همچون پاستوریزاسیون، استریلسازی تجهیزات، و عملیات پخت و خشککردن مواد غذایی استفاده میشود. کنترل دقیق دما و فشار در این فرآیندها نهتنها تضمینکننده کیفیت نهایی محصول است، بلکه نقش مهمی در رعایت استانداردهای بهداشتی دارد. هرگونه اختلال یا بیدقتی در تنظیم این پارامترها میتواند به افت کیفیت، افزایش ضایعات و در نهایت خسارات مالی منجر شود.

صنایع دارویی

در واحدهای داروسازی، بخار نقش مهمی در فرآیندهای استریلیزاسیون تجهیزات و تولید آب با کیفیت بالا (Water for Injection) ایفا میکند. به دلیل حساسیت بالای فرآیندهای دارویی به شرایط محیطی، کنترل دقیق پارامترهای بخار مانند فشار، دما و رطوبت الزامی است. کوچکترین نوسان در این پارامترها ممکن است باعث کاهش اثربخشی دارو یا بروز مشکلات کیفیتی و مقرراتی شود.

صنایع نساجی و رنگرزی

بخار در صنایع نساجی برای عملیاتهای متعددی از جمله بخاردهی، تثبیت رنگ و خشککردن پارچه به کار گرفته میشود. بخاراشباع با کیفیت بالا، تضمینکننده یکنواختی رنگ و بهبود خواص نهایی پارچه است. همچنین، کنترل دقیق شرایط حرارتی نهتنها بهرهوری خطوط تولید را افزایش میدهد، بلکه به کاهش مصرف انرژی و ارتقای کیفیت تولید نیز کمک میکند.

صنایع شیمیایی و پتروشیمی

در صنایع شیمیایی و پتروشیمی، بخار علاوه بر تأمین حرارت، به عنوان حامل انرژی در واکنشهای شیمیایی مورد استفاده قرار میگیرد. ثبات و کنترل فشار و دمای بخار در این صنایع از اهمیت بالایی برخوردار است، زیرا نوسانات میتواند منجر به کاهش کیفیت محصول، توقف خطوط تولید و افزایش خطرات ایمنی گردد. این صنایع به دلیل پیچیدگی فرآیندها، نیازمند سیستمهای پایش و کنترل دقیق هستند.

این موارد نشان میدهد که بخار نه تنها منبعی قدیمی بلکه یکی از حیاتیترین عناصر در فرایندهای صنعتی است که عدم کنترل صحیح آن میتواند خسارات قابل توجهی را به همراه داشته باشد.

مشکلات رایج سیستمهای بخار در ایران

سیستمهای بخار در بسیاری از صنایع کشور با چالشهای متعددی مواجه هستند که علاوه بر کاهش بهرهوری و افزایش هزینهها، امنیت و پایداری فرآیندهای تولید را نیز تهدید میکند. این مشکلات ناشی از ترکیبی از عوامل فنی، مدیریتی و زیرساختی است که در ادامه به تفصیل بررسی میشوند.

هدررفت گسترده انرژی

نشتیهای بخار، ترکیدگی شیرها و لولهها، عایقبندی ناقص و وجود رسوبات در مسیرهای بخار، از اصلیترین عوامل هدررفت انرژی هستند. طبق آمارهای صنعتی، هدررفتهای ناشی از این موارد میتواند ۲۰ تا۳۰ درصد انرژی مصرفی یک کارخانه را افزایش دهد. این هدررفتها نه تنها موجب افزایش هزینههای سوخت میشوند، بلکه با افزایش تولید گازهای گلخانهای نیز به محیط زیست آسیب میرسانند.

فقدان سیستمهای پایش و کنترل هوشمند

اکثر سیستمهای بخار در صنایع کشور فاقد ابزارهای دقیق پایش فشار، دما و کیفیت بخار هستند. این کمبود، توانایی مدیریت بهینه سیستم را محدود کرده و باعث میشود مشکلات به موقع شناسایی نشده و شرایط بحرانی ایجاد گردد. کنترل دستی با ابزارهای مکانیکی سنتی، امکان واکنش سریع و اصلاح اتوماتیک را ندارد و به خطاهای انسانی دامن میزند.

فرسودگی و نگهداری ناکافی تجهیزات

با گذشت زمان، تجهیزات اصلی شامل بویلرها، شیرآلات، لولهها و عایقها دچار خوردگی، رسوبگذاری و فرسودگی میشوند. عدم انجام برنامههای منظم نگهداری و تعمیرات پیشگیرانه، باعث افزایش احتمال خرابیهای ناگهانی و کاهش عمر مفید تجهیزات میگردد که نتیجه آن هزینههای بالای تعمیرات و توقفهای ناخواسته است.

کنترلهای دستی ناکارآمد و خطاپذیر

در بسیاری از ساختمانها و صنایع، اپراتورها هنوز بهصورت دستی شیرها را تنظیم میکنند یا تنها با تکیه بر تجربه، عملکرد بویلر را پایش میکنند. این روشها وابسته به نیروی انسانی، زمانبر و مستعد خطا هستند. در شرایطی که انرژی روزبهروز گرانتر میشود و بهرهوری اهمیت بیشتری پیدا میکند، این مدل کنترل دیگر پاسخگو نیست.

اگر مایلید با تفاوتهای میان سیستمهای کنترل سنتی دیگ بخار و روشهای نوین، بهویژه در بخشهایی مانند بلودان، بیشتر آشنا شوید، پیشنهاد میکنیم مقاله «اثرات بلودان اتوماتیک (TDS) در بویلر بخار» را در وبسایت ویرا مطالعه کنید.

هزینههای پنهان و کاهش راندمان کلی

هزینههایی که به صورت مستقیم در حسابداری کارخانه ثبت نمیشوند، مانند افزایش مصرف سوخت، استهلاک زودرس تجهیزات، توقفهای پیشبینینشده و کاهش کیفیت محصول، بخش عمدهای از زیانهای ناشی از ناکارآمدی سیستم بخار را تشکیل میدهند. این هزینههای پنهان باعث کاهش رقابتپذیری واحدهای صنعتی در بازارهای داخلی و خارجی میشوند.

این چالشها بیانگر نیاز جدی صنایع کشور به بهبود مدیریت، بهکارگیری فناوریهای نوین و به ویژه اتوماسیون و پایش هوشمند سیستمهای بخار است تا بتوانند ضمن کاهش هزینهها، بهرهوری و ایمنی را به سطح قابل قبولی ارتقا دهند.

هزینههای پنهان بخار ناکارآمد

در صنایع مختلف، هزینههای مرتبط با مصرف انرژی و مدیریت سیستمهای بخار معمولاً به دو دسته تقسیم میشوند: هزینههای مستقیم و آشکار، و هزینههای پنهان و غیرمشهود. در حالی که هزینههای آشکار شامل مصرف سوخت و تعمیرات مشخص میشوند، بخش قابل توجهی از هزینهها به صورت پنهان و در سایه ناکارآمدیهای سیستم به واحدهای تولیدی تحمیل میگردد.

هزینههای مستقیم و آشکار

- مصرف بالای سوخت در بویلرها به علت نشتیها و عایقبندی ناکافی که میتواند تا ۵ درصد افزایش یابد

- هزینههای تعمیر و نگهداری تجهیزات به دلیل فرسودگی و آسیبهای ناشی از عملکرد نامناسب

- توقفهای ناگهانی خط تولید و تعمیرات اضطراری که منجر به از دست رفتن ۱۰ تا ۱۵ درصد زمان کاری میشود.

هزینههای پنهان

کاهش راندمان کلی سیستم: نشتهای کوچک بخار و تنظیم نادرست فشار باعث کاهش بهرهوری سیستم شده و به مصرف بیمورد سوخت میانجامد. مطالعات نشان میدهند که این کاهش راندمان میتواند تا ۵ تا ۱۰ درصد انرژی مصرفی را افزایش دهد، بدون آنکه به صورت مستقیم قابل مشاهده باشد.

تأثیر بر کیفیت محصول: نوسانات فشار و دما در سیستم بخار میتواند کیفیت نهایی محصول را کاهش داده و ضایعات تولید را تا ۱۰ درصد افزایش دهد که هزینههای غیرمستقیم ناشی از کاهش اعتبار برند و بازار را در پی دارد.

خطرات ایمنی و هزینههای ناشی از آن: سیستمهای بخار ناکارآمد ریسک وقوع حوادث صنعتی را افزایش میدهند که ممکن است موجب توقفهای طولانی و جریمههای سنگین شود.

افزایش استهلاک تجهیزات: عملکرد غیر بهینه سیستم، عمر مفید تجهیزات را کاهش داده و هزینههای نگهداری و جایگزینی را به میزان قابل توجهی بالا میبرد.

از دست دادن فرصتهای بهینهسازی: نبود دادههای دقیق و سیستمهای پایش هوشمند، مانع از تحلیل به موقع و اتخاذ تصمیمات بهینه برای بهبود عملکرد سیستم میشود و فرصتهای صرفهجویی و بهبود مستمر را از بین میبرد.

هزینههای پنهان بخار ناکارآمد در بسیاری از موارد بیش از هزینههای مستقیم به صنایع زیان میرسانند. شناسایی و مدیریت این هزینهها با بهرهگیری از فناوریهای نوین، نظیر سیستمهای پایش و کنترل هوشمند، نه تنها موجب کاهش هزینهها بلکه افزایش ایمنی و بهبود کیفیت محصولات خواهد شد.

هوشمندسازی، راهحل مطمئن و اقتصادی

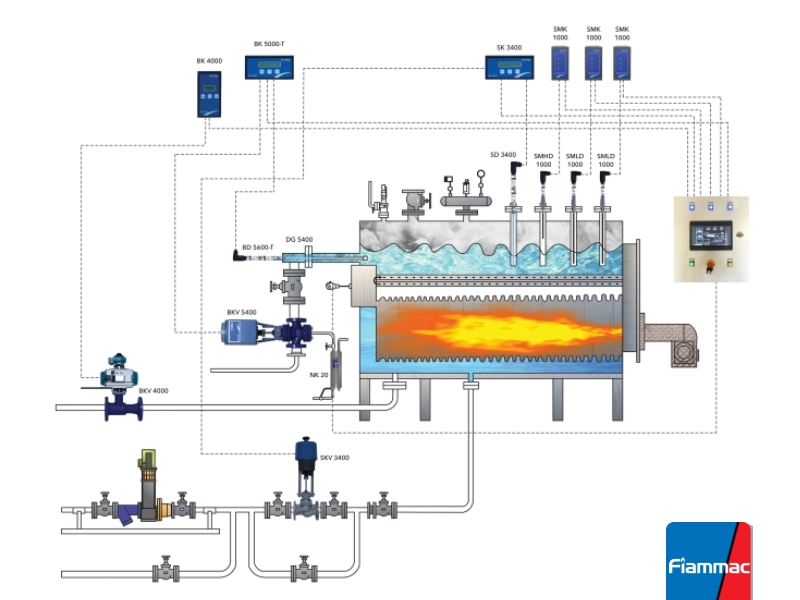

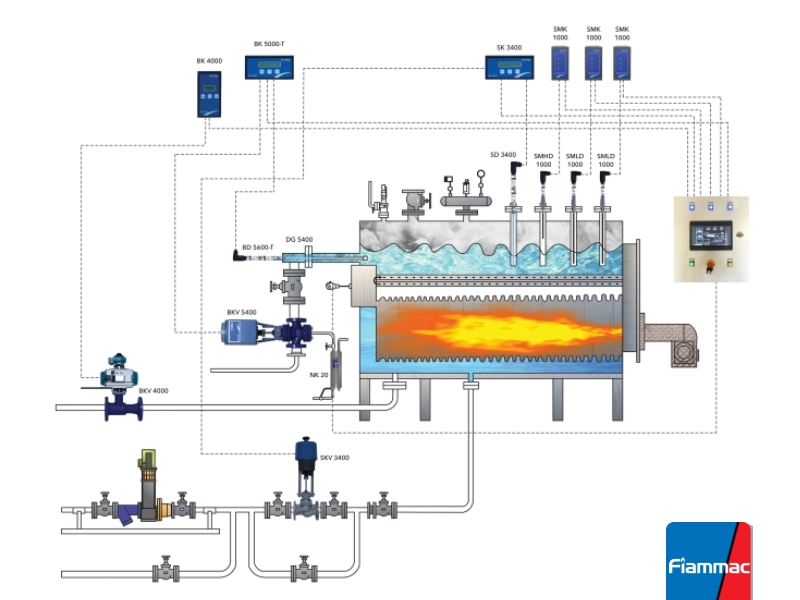

اتوماسیون و هوشمندسازی موتورخانه با استفاده از سنسورها، کنترلرها و سیستمهای برنامهپذیر مانند (PLC)، امکان کنترل دقیق و هوشمند بخار را فراهم میکند. در این سیستمها، دادهها از سنسورها خوانده شده، شرایط بهصورت بلادرنگ تحلیل میشود و بر اساس الگوریتمهای از پیش تعریفشده، شیرها و مشعلها تنظیم میشوند.

در راهکارهای هوشمندسازی موتورخانه مانند تجهیزات شزکت ویرا (vira)و سیستمهای کنترل هوشمند موتورخانه مثل تجهیزات شرکت اتوفلیم انگلستان (Autoflame)، کنترل بخار با دقت بسیار بالا انجام میشود و امکان ثبت و تحلیل دادهها برای بهینهسازی مصرف انرژی نیز وجود دارد.

برای آشنایی بیشتر با نقش اتوماسیون در بهینهسازی عملکرد موتورخانهها، مطالعه مقاله « کنترلر هوشمند موتورخانه » را توصیه میکنیم.

اتوماسیون موتورخانه بخار چیست؟

اتوماسیون موتورخانه بخار، فرایندی است که در آن با استفاده از فناوریهای نوین، کنترل و مدیریت سیستمهای بخار به صورت هوشمند و خودکار انجام میشود. این سیستمها قادرند پارامترهای کلیدی مانند فشار بخار، دما، جریان، و مصرف انرژی را به طور دقیق و لحظهای اندازهگیری کنند و با تحلیل دادههای دریافتی، تنظیمات لازم برای بهینهترین عملکرد را اعمال نمایند.

در موتورخانههای سنتی، کنترل سیستمهای بخار عمدتاً به صورت دستی و با تکیه بر تجربه اپراتورها انجام میشود که این روش علاوه بر خطاپذیری بالا، به دلیل نبود پایش مداوم، باعث هدررفت انرژی، نوسانات فشار و دما، و افزایش ریسک بروز حوادث میشود. اتوماسیون این محدودیتها را با خودکارسازی فرایندها و پایش مستمر پارامترها برطرف میکند.

با بهکارگیری اتوماسیون، سیستم موتورخانه بخار قادر است در هر لحظه وضعیت خود را تحلیل کند و در صورت مشاهده هرگونه ناهنجاری، به سرعت واکنش نشان دهد. این واکنشهای هوشمند باعث افزایش دقت در کنترل فشار و دما شده و نوسانات را به حداقل میرساند. همچنین، اتوماسیون باعث بهینهسازی مصرف سوخت و کاهش هدررفت انرژی میشود که از نظر اقتصادی برای صنایع اهمیت بالایی دارد.

علاوه بر این، اتوماسیون به بهبود ایمنی سیستم کمک میکند. سیستمهای هوشمند میتوانند هشدارهای زودهنگام برای تشخیص نشتیها، فشارهای غیرمجاز یا سایر مشکلات احتمالی ارائه دهند، که این موضوع احتمال وقوع حوادث خطرناک را به میزان چشمگیری کاهش میدهد.

یکی دیگر از مزایای مهم اتوماسیون، جمعآوری و تحلیل دادههای دقیق و مستمر از عملکرد سیستم است. این دادهها امکان برنامهریزی تعمیر و نگهداری پیشگیرانه و بهبود مستمر عملکرد موتورخانه را فراهم میکنند، به گونهای که هزینههای ناشی از توقفهای ناگهانی و تعمیرات اضطراری کاهش مییابد.

همچنین، فناوری اتوماسیون امکان کنترل و نظارت از راه دور را فراهم میآورد. این قابلیت به مدیران و اپراتورها اجازه میدهد تا در هر زمان و مکان به اطلاعات سیستم دسترسی داشته باشند و در صورت نیاز اقدامات اصلاحی لازم را به سرعت انجام دهند. این ویژگی باعث افزایش بهرهوری و انعطافپذیری در مدیریت سیستمهای بخار میشود.

در نهایت، اتوماسیون موتورخانه بخار نه تنها باعث بهبود عملکرد فنی سیستم میشود، بلکه با کاهش هزینههای عملیاتی، افزایش ایمنی، و تضمین کیفیت تولید، نقش کلیدی در افزایش بهرهوری و رقابتپذیری صنایع ایفا میکند.

پایش و کنترل هوشمند بخار: کلید بهینهسازی و افزایش بهرهوری

مدیریت دقیق و هوشمند سیستمهای بخار، یکی از مهمترین عوامل در حفظ عملکرد پایدار، کاهش هزینهها و ارتقای ایمنی در صنایع مختلف است. سیستمهای پایش و کنترل هوشمند با بهرهگیری از فناوریهای پیشرفته، امکان رصد لحظهای پارامترهای حیاتی مانند فشار، دما، جریان و مصرف انرژی را فراهم میکنند و با تحلیل دادهها، شرایط بهینه عملکرد سیستم را به صورت خودکار تنظیم مینمایند.

این تجهیزات با تشخیص به موقع ناهنجاریها و نشتیها، به کاهش هدررفت انرژی کمک کرده و هزینههای پنهان را به حداقل میرسانند. همچنین با ارسال هشدارهای سریع و دقیق، ایمنی سیستم را افزایش داده و از وقوع حوادث جلوگیری میکنند.

پایش مستمر باعث افزایش طول عمر تجهیزات و کاهش هزینههای تعمیر و نگهداری میشود و با حفظ ثبات شرایط بخار، کیفیت محصولات نهایی به طور قابل توجهی بهبود مییابد. قابلیت کنترل و مدیریت از راه دور نیز امکان واکنش سریع به تغییرات سیستم را در هر زمان و مکان فراهم میآورد، که این ویژگی در شرایط فعلی صنایع، از اهمیت ویژهای برخوردار است.

تحلیل دقیق دادههای جمعآوری شده از عملکرد سیستم، به مدیران کمک میکند تا با اتخاذ تصمیمات به موقع و هوشمندانه، فرایندهای تولید را بهینه کنند و بهرهوری کلی کارخانه را ارتقا بخشند.

در این میان، بهرهگیری از راهکارهای پیشرفته اتوماسیون و پایش هوشمند، همانند آنچه شرکت ویرا در زمینه کنترل سیستمهای بخار ارائه میدهد، میتواند تحول چشمگیری در بهبود عملکرد و صرفهجویی انرژی ایجاد نماید و نقش مهمی در تضمین کیفیت و ایمنی فرآیندهای صنعتی ایفا کند.

چرا اکنون زمان تغییر و بهینهسازی سیستمهای بخار فرا رسیده است؟

در دنیای رقابتی و پیشرفته صنعتی امروز، بهینهسازی سیستمهای بخار دیگر یک انتخاب لوکس نیست، بلکه ضرورتی راهبردی برای افزایش بهرهوری، کاهش هزینهها و ارتقای ایمنی محسوب میشود. بخار، بهعنوان نیروی محرکه بسیاری از فرآیندهای صنعتی، نقشی حیاتی در پایداری و کیفیت تولید ایفا میکند. هرگونه نقص در مدیریت این سیستم میتواند پیامدهای اقتصادی و عملیاتی قابل توجهی به همراه داشته باشد.

پیشرفت فناوریهای اتوماسیون و پایش هوشمند، امکان نظارت و کنترل دقیق سیستمهای بخار را فراهم کرده است. در این میان، محصولات و راهکارهای تخصصی ویرا (Vira) با تکیه بر حسگرهای پیشرفته، تحلیل بلادرنگ دادهها و قابلیت کنترل از راه دور، ابزارهایی قدرتمند برای صنایع فراهم میکنند تا بتوانند مصرف انرژی را به شکل چشمگیری کاهش داده، ایمنی خطوط تولید را بهبود بخشیده و کیفیت محصول نهایی را تضمین کنند.

از جمله مزایای فنی این راهکارها میتوان به دقت بالا در تنظیم فشار و دما، شناسایی سریع نشتیها و اختلالات احتمالی، و پیشگیری از استهلاک زودهنگام تجهیزات اشاره کرد؛ عواملی که در مجموع منجر به افزایش عمر مفید سیستم و کاهش هزینههای تعمیر و نگهداری میشوند.

از منظر اقتصادی نیز، سرمایهگذاری در سیستمهای هوشمند پایش بخار با کاهش اتلاف انرژی، جلوگیری از توقفهای ناگهانی تولید و بهبود عملکرد کلی خطوط، بازگشت سرمایهای سریع و ملموس به همراه دارد و موقعیت رقابتی شرکتها را در بازار تقویت میکند.

اگر میخواهید هزینهها را کاهش دهید، ایمنی را بالا ببرید و بهرهوری کارخانه را افزایش دهید، اکنون زمان مناسبی برای استفاده از راهکارهای هوشمند پایش و کنترل بخار است. تجربه نشان داده که فناوریهای جدید و همکاری با تیمهای متخصص، مثل تیم فنی ویرا، میتواند مدیریت انرژی و عملکرد سیستم بخار را بهبود دهد.

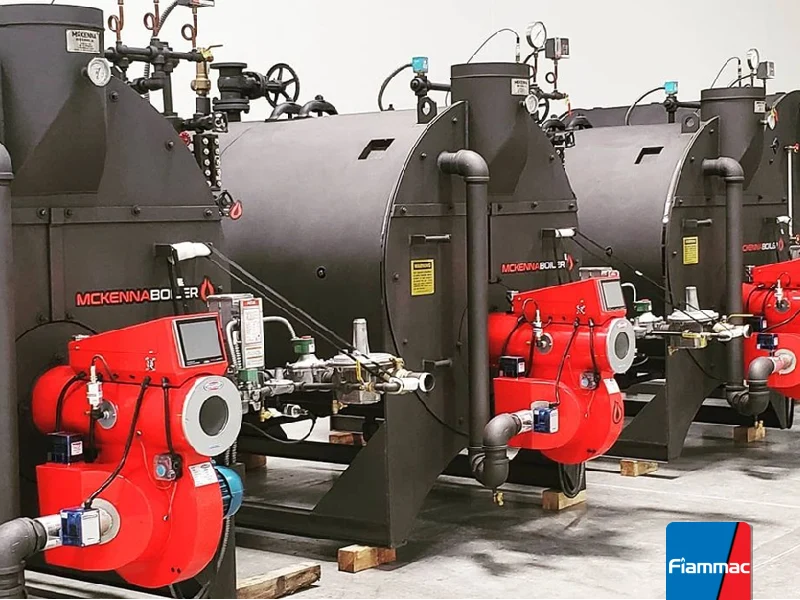

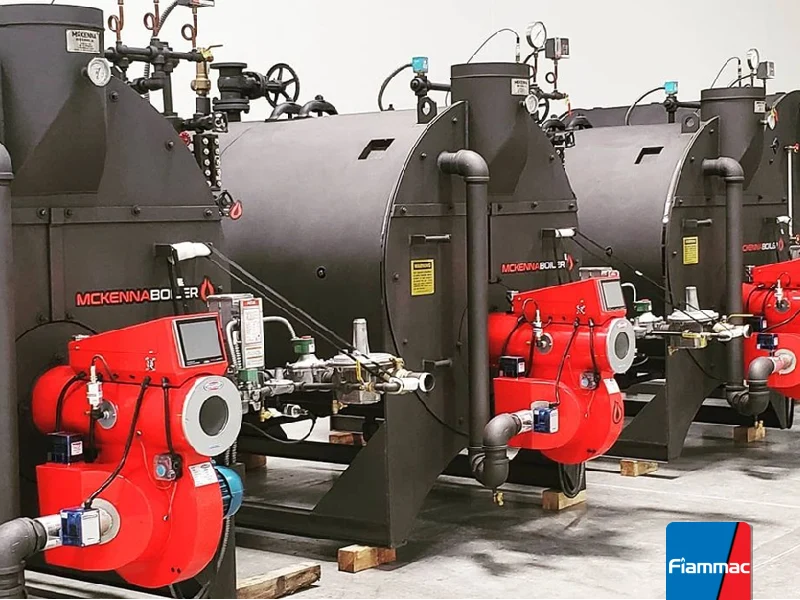

آشنایی با این فناوریها و استفاده از تجربیات میدانی، مسیری مطمئن برای دستیابی به تولید پایدار و بهینهسازی عملکرد صنعتی است. شرکتهایی مانند فیاماک، با سالها سابقه در طراحی و اجرای سیستمهای هوشمندسازی موتورخانه، با توسعه تجهیزاتی نظیر محصولات ویرا، تلاش کردهاند پاسخگوی نیازهای واقعی صنایع ایرانی باشند. این راهکارها با تمرکز بر ایمنی، صرفهجویی در مصرف انرژی و سادهسازی بهرهبرداری از تجهیزات گرمایشی طراحی شدهاند و میتوانند در خدمت تحول صنعتی پایدار قرار گیرند.