بویلرها بهعنوان یکی از اجزای کلیدی در تولید انرژی و حرارت، در صنایع مختلفی همچون نفت، پتروشیمی، نیروگاهها و صنایع غذایی نقش حیاتی دارند. عملکرد بهینه این تجهیزات وابسته به کیفیت احتراق است؛ چراکه احتراق ناکامل یا ناپایدار میتواند موجب افزایش مصرف سوخت، کاهش راندمان و تولید گازهای آلاینده شود.

برای جلوگیری از این مشکلات، پایش مداوم گازهای حاصل از احتراق اهمیت ویژهای دارد. در این راستا، آنالایزر احتراق بهعنوان ابزاری دقیق برای اندازهگیری ترکیبات گازهای دودکش مانند اکسیژن، CO، CO₂ و NOx، نقش مهمی در ارزیابی کیفیت احتراق، تنظیم نسبت هوا به سوخت و افزایش ایمنی ایفا میکند.

در این مقاله، ساختار و عملکرد آنالایزرهای احتراق، مزایای آنها در بهینهسازی مصرف انرژی و کاهش آلایندهها، و کاربردهایشان در صنایع مختلف بررسی میشود. همچنین با معرفی نمونهای از پیشرفتهترین آنالایزرهای موجود در بازار جهانی، یعنی مدل MK8 EGA ساخت شرکت AutoFlame انگلستان، تلاش میشود تا دیدگاهی روشن در خصوص انتخاب و پیادهسازی این تجهیزات ارائه گردد.

آنالایزر احتراق چیست؟

آنالایزر احتراق دستگاهی تخصصی برای پایش، اندازهگیری و تحلیل گازهای حاصل از احتراق در سیستمهایی مانند بویلر، کوره، مشعل و موتورهای احتراقی است. این تجهیز با نمونهگیری از گازهای دودکش، مقادیر گازهایی نظیر اکسیژن (O₂)، دیاکسید کربن (CO₂)، مونوکسید کربن (CO) و اکسیدهای نیتروژن (NOx) را اندازهگیری کرده و اطلاعات حاصل را بهصورت لحظهای در اختیار اپراتور یا سیستم کنترل قرار میدهد.

هدف از استفاده آنالایزر، بهینهسازی نسبت هوا به سوخت، افزایش راندمان، کاهش آلایندهها و حفظ ایمنی است. در صورت تشخیص اختلال، دستگاه میتواند هشدار دهد یا با سیستم کنترلی ارتباط برقرار کرده و اصلاحات لازم را اعمال کند. این ویژگیها آن را به یکی از اجزای حیاتی در مدیریت انرژی و کنترل آلایندگی در صنایع تبدیل کردهاند.

نقش و کاربرد آنالایزر احتراق در بویلرها و صنایع مختلف

در فرآیندهای احتراقی صنعتی، بهویژه در بویلرها، کیفیت احتراق مستقیماً بر بهرهوری انرژی، ایمنی عملیاتی و میزان آلایندگی تأثیر میگذارد. هرگونه ناهماهنگی در نسبت هوا به سوخت، دمای شعله یا ترکیب گازهای خروجی، میتواند منجر به افزایش مصرف سوخت، کاهش راندمان و تولید آلایندههای خطرناک شود. آنالایزر احتراق، بهعنوان ابزاری کلیدی در پایش پیوسته این فرآیند، نقش مؤثری در جلوگیری از این مشکلات ایفا میکند.

این آنالایزرها با اندازهگیری دقیق پارامترهایی نظیر اکسیژن، مونوکسید کربن، دیاکسید کربن، اکسیدهای نیتروژن، دمای دود و گاه رطوبت و فشار گازها، دادههای حیاتی را در اختیار اپراتور یا سیستم کنترل هوشمند قرار میدهند. این اطلاعات امکان اصلاح لحظهای تنظیمات احتراق را فراهم میسازند و به بهینهسازی فرآیند، کاهش اتلاف انرژی و افزایش ایمنی کمک میکنند. همچنین، تنظیم دقیق هوای ورودی و جلوگیری از احتراق ناقص به کاهش انتشار گازهای آلاینده و تطابق با استانداردهای زیستمحیطی منجر میشود.

کاربرد آنالایزر احتراق، محدود به بویلرهای صنعتی نیست؛ این تجهیزات در بسیاری از صنایع دیگر نیز جایگاه مهمی دارند. در نیروگاهها، پالایشگاهها، کارخانههای سیمان، پتروشیمی، صنایع غذایی، فولادسازی و ریختهگری، پایش مستمر گازهای احتراق برای کنترل شرایط فرآیندی و جلوگیری از اختلالات عملکردی الزامی است. همچنین در سیستمهایی مانند مشعلها، کورهها، ژنراتورها و موتورهای دیزل، آنالایزرها با شناسایی زودهنگام ناهنجاریها، از افزایش مصرف سوخت و آسیبهای فنی پیشگیری میکنند.

در صنایعی با الزامات زیستمحیطی سختگیرانه، این دستگاهها ابزار مؤثری برای رعایت محدودیتهای قانونی در انتشار گازهایی مانند CO، NOx و SO₂ محسوب میشوند. امکان ذخیرهسازی دادهها، مستندسازی عملکرد سیستم و ارائه گزارش به نهادهای نظارتی، از دیگر مزایای آنهاست که به مدیران صنایع در پاسخگویی به مقررات کمک میکند.

در نهایت، آنالایزرهای احتراق نهتنها بهعنوان ابزار فنی برای افزایش راندمان و کاهش آلایندهها شناخته میشوند، بلکه بخشی حیاتی از راهبردهای مدیریت انرژی، نگهداشت پیشگیرانه و توسعه پایدار در صنایع محسوب میگردند.

چه گازها و ذراتی توسط آنالایزر احتراق سنجیده میشوند؟

یکی از مهمترین ویژگیهای آنالایزرهای احتراق، توانایی اندازهگیری دقیق ترکیب گازهای خروجی و برخی پارامترهای فیزیکی مرتبط با فرآیند احتراق است. این دادهها نه تنها برای بهینهسازی عملکرد بویلر و کاهش مصرف سوخت حیاتی هستند، بلکه در راستای کنترل آلایندگی و ایمنی محیط کار نیز نقش مهمی ایفا میکنند. در ادامه به مهمترین گازها و پارامترهای قابل اندازهگیری اشاره میکنیم:

گازهای متداول

گازهای متداول در فرآیند احتراق، نقش مهمی در کیفیت عملکرد مشعل و میزان آلایندگی دارند؛ در ادامه با انواع رایج این گازها بیشتر آشنا میشویم.

اکسیژن(O₂): میزان اکسیژن باقیمانده در دودکش شاخصی مهم برای بررسی نسبت هوا به سوخت است. سطح بهینه اکسیژن نشاندهنده احتراق کامل و مصرف بهینه هواست. کاهش یا افزایش بیش از حد این مقدار میتواند نشانهای از احتراق ناقص یا مصرف زیاد هوا باشد.

دیاکسید کربن(CO₂): میزان CO₂ معمولاً نشاندهنده میزان کارایی احتراق است؛ افزایش آن معمولاً با احتراق بهتر و کاملتر همراه است.

مونوکسید کربن(CO): وجود CO در دودکش نشانه احتراق ناقص است که میتواند هم منجر به هدررفت سوخت شود و هم خطرات ایمنی داشته باشد. اندازهگیری دقیق CO برای پیشگیری از شرایط خطرناک ضروری است.

اکسیدهای نیتروژن(NOx): این گازها به عنوان آلایندههای زیستمحیطی شناخته میشوند و معمولاً در دماهای بالای احتراق تولید میشوند. پایش NOx برای رعایت استانداردهای محیط زیستی و کاهش آلودگی هوا حیاتی است.

دیاکسید گوگرد(SO₂): در صورتی که سوخت حاوی سولفور باشد، SO₂ تولید شده باید پایش شود چرا که یکی از عوامل مهم آلودگی هوا و بارانهای اسیدی است.

ذرات معلق و دوده

برخی آنالایزرهای تخصصی قادر به اندازهگیری ذرات معلق و دوده نیز هستند. این پارامترها برای ارزیابی کیفیت احتراق بهویژه در بویلرها و کورههای سوخت جامد اهمیت دارند و تأثیر مستقیم بر کیفیت هوا و نگهداری تجهیزات دارند.

پارامترهای فیزیکی

در این بخش با پارامترهای فیزیکی مهمی آشنا میشویم که بر کارایی و دقت آنالایزر احتراق تاثیر میگذارند.

دمای دود: دمای گازهای خروجی به عنوان شاخصی از وضعیت احتراق و عملکرد بویلر اهمیت دارد. دمای نامناسب میتواند نشاندهنده مشکلات در فرآیند احتراق باشد.

رطوبت: اندازهگیری رطوبت نسبی دود به دلیل تأثیر بر ترکیب گازها و عملکرد حسگرها اهمیت دارد.

فشار دودکش: فشار مناسب در مسیر دودکش برای حفظ جریان گازها و جلوگیری از برگشت دود حیاتی است.

نحوه عملکرد سلولهای سنجش

در این قسمت، عملکرد و ساختار سلولهای سنجش گازهای احتراق و روشهای اندازهگیری آنها را بررسی میکنیم.

سلولهای الکتروشیمیایی: معمولاً برای اندازهگیری گازهایی مانند O₂، CO و NOx استفاده میشوند. این سلولها بر اساس واکنشهای شیمیایی داخل سلول، جریان الکتریکی متناسب با غلظت گاز تولید میکنند.

سنسورهای مادون قرمز(NDIR) : برای اندازهگیری گازهای قابل جذب نور مادون قرمز مانند CO₂ و CO کاربرد دارند. این تکنولوژی حساس و دقیق است و کمتر تحت تأثیر شرایط محیطی قرار میگیرد.

مقایسه انواع آنالایزرهای احتراق در جهان

در بازار جهانی، آنالایزرهای احتراق با انواع و مدلهای مختلفی ارائه میشوند که هر کدام مزایا و محدودیتهای خاص خود را دارند. شناخت این تفاوتها به مهندسان و مدیران فنی کمک میکند تا با توجه به نیازهای خاص بویلر و شرایط کاری، بهترین گزینه را انتخاب کنند.

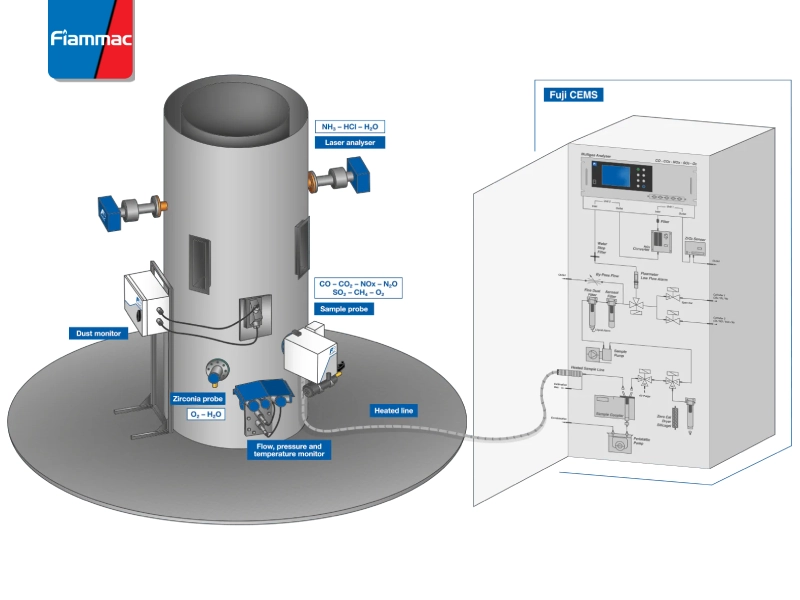

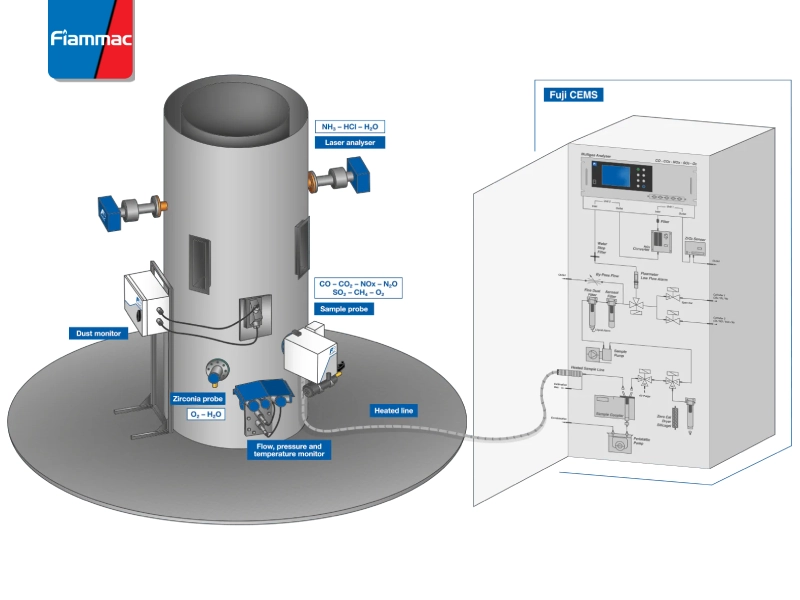

آنالایزرهای CEMS در برابر آنالایزرهای نقطهای (Spot Analyser)

سیستمهای CEMS (پایش مداوم انتشار گاز) معمولاً به صورت دائمی نصب شده و گازهای خروجی را به صورت بیوقفه پایش میکنند. این سیستمها قابلیت ثبت دادهها و انتقال آن به مراکز کنترل را دارند و برای صنایع بزرگ و حساس که ملزم به رعایت استانداردهای محیطزیستی سختگیرانه هستند، ایدهآلاند.

در مقابل، آنالایزرهای نقطهای یا Spot Analyser معمولاً در مواقع خاص و به صورت دورهای استفاده میشوند. این تجهیزات پرتابلتر و کمهزینهتر هستند اما توانایی پایش مستمر و ثبت دادههای تاریخی را ندارند.

آنالایزرهای پرتابل در برابر آنالایزرهای ثابت

آنالایزرهای پرتابل به دلیل قابلیت حمل آسان، برای بررسیهای دورهای و سرویسهای نگهداری بسیار مناسباند. این دستگاهها معمولاً اندازهگیری چندگاز را در محلهای مختلف ممکن میسازند اما نمیتوانند جایگزین سیستمهای پایش دائمی شوند.

در مقابل، آنالایزرهای ثابت به طور دائم در محل نصب شده و دادههای دقیق و مداوم را در اختیار سیستم کنترل قرار میدهند.

برندها و مدلهای معروف

در این بخش با برندهای معتبر و مدلهای پرکاربرد آنالایزر احتراق آشنا خواهید شد که در صنعت کاربرد فراوانی دارند.

AutoFlame انگلستان،مدل MK8 EGA: یکی از پیشرفتهترین و قابل اعتمادترین آنالایزرهای بازار با قابلیت سنجش همزمان چندین گاز و سازگاری گسترده با سیستمهای کنترل مشعل.

Siemens آلمان: ارائهدهنده آنالایزرهای با دقت بالا و امکانات اتوماسیون پیشرفته.

ABB سوئیس: مشهور به تجهیزات پایدار و دقیق در پایش آلایندهها با قابلیتهای گسترده گزارشدهی.

Testo،Bacharach ،Kane: برندهای شناخته شده در حوزه آنالایزرهای پرتابل با امکانات مختلف برای سنجش سریع و دقیق گازها.

پایش آنلاین گازهای خروجی و معرفی سیستمهای CEMS (Continuous Emissions Monitoring System)

در گذشته، بررسی کیفیت احتراق در موتورخانهها و سیستمهای حرارتی اغلب با روشهای دستی و مقطعی انجام میشد. اپراتورها در بازههای زمانی مشخص اقدام به نمونهبرداری از دودکش میکردند و دادهها را بهصورت محدود و در شرایط خاص ثبت مینمودند. این رویکرد، نهتنها وابسته به حضور فیزیکی نیروی انسانی بود، بلکه از نظر دقت، تداوم، و سرعت واکنش نسبت به نوسانات احتراق نیز ناکارآمد بهشمار میرفت.

در مقابل، سیستمهای پایش مداوم گازهای خروجی یا به اختصار CEMS، تحولی بنیادی در پایش و کنترل احتراق ایجاد کردهاند. این سیستمها بهگونهای طراحی شدهاند که بهصورت ۲۴ ساعته، در لحظه و بدون توقف، ترکیب گازهای خروجی از موتورخانه یا بویلر را اندازهگیری و ثبت میکنند. دادههای بهدستآمده، نهتنها بر روی صفحهنمایش دستگاه قابل مشاهده است، بلکه از طریق پروتکلهای ارتباطی مانند Modbus یا Ethernet، به سیستمهای مدیریت ساختمان (BMS) یا مراکز کنترل مرکزی منتقل میشود.

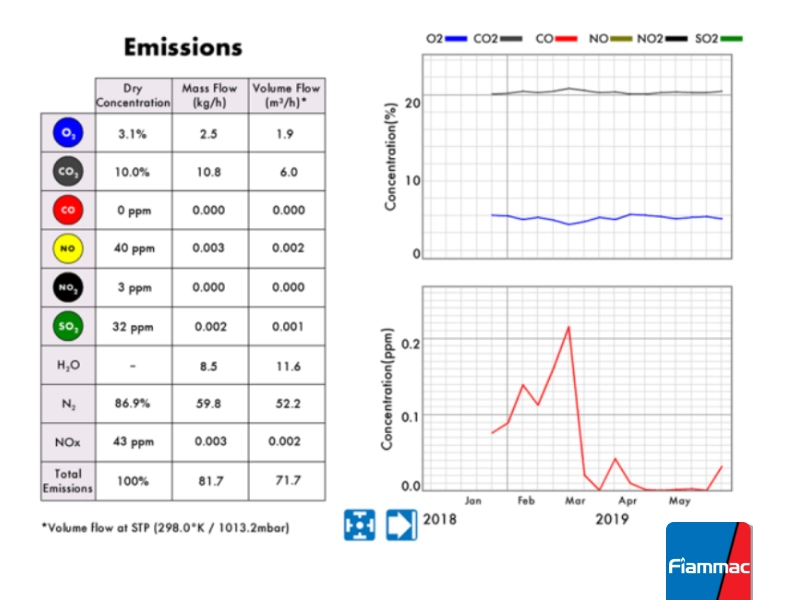

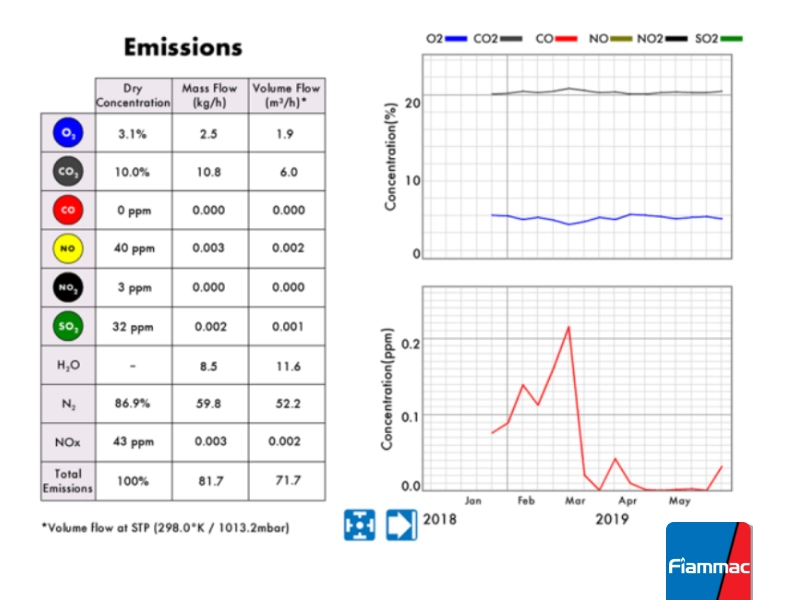

یکی از تفاوتهای کلیدی سیستمهای CEMS با آنالایزرهای نقطهای یا پرتابل، در مفهوم پایش بیوقفه و ثبت تاریخی دادهها است. در یک CEMS استاندارد، اطلاعات مربوط به غلظت گازهایی مانند O₂، CO، CO₂، NO، NO₂ و SO₂، بههمراه دمای دود، فشار، رطوبت نسبی و حتی میزان مصرف سوخت، بهصورت مداوم ذخیره و قابل بازیابی هستند. این ویژگی، امکان تحلیل دقیق رفتار احتراق در طول زمان، شناسایی الگوهای افت عملکرد، و همچنین اثبات تطابق با استانداردهای زیستمحیطی را فراهم میسازد.

نکته مهم دیگر در مورد CEMS، توانایی این سیستم در ارسال هشدارهای آنی است. در صورت تجاوز پارامترهای احتراق از حدود تعریفشده (مثلاً افزایش CO یا کاهش ناگهانی اکسیژن) ، سیستم میتواند بهصورت خودکار هشدار صادر کرده یا حتی از طریق اتصال به کنترلر مشعل، اقدامات اصلاحی را اجرا نماید. به این ترتیب، بهرهبردار در کمترین زمان از شرایط غیرعادی آگاه میشود و امکان بروز خسارت یا خطرات ایمنی به حداقل میرسد.

با توجه به مزایای فوق، امروزه در بسیاری از پروژههای جدید، استفاده از سیستم CEMS نهتنها یک راهکار توصیهشده، بلکه در مواردی مطابق الزامات قانونی، یک الزام اجباری محسوب میشود. سازمانهای محیطزیست نیز برای پایش آلایندگی موتورخانهها و صنایع، دریافت گزارشهای CEMS را بهعنوان مرجع معتبر در نظر میگیرند.

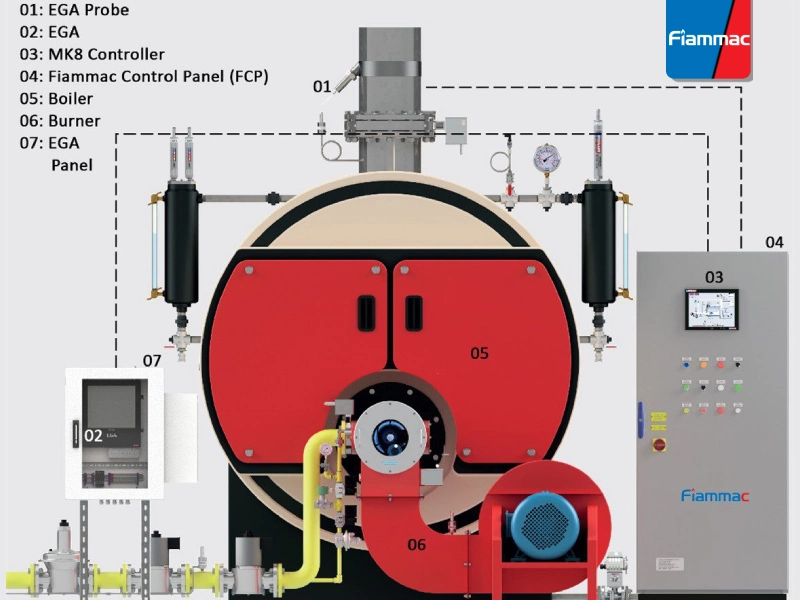

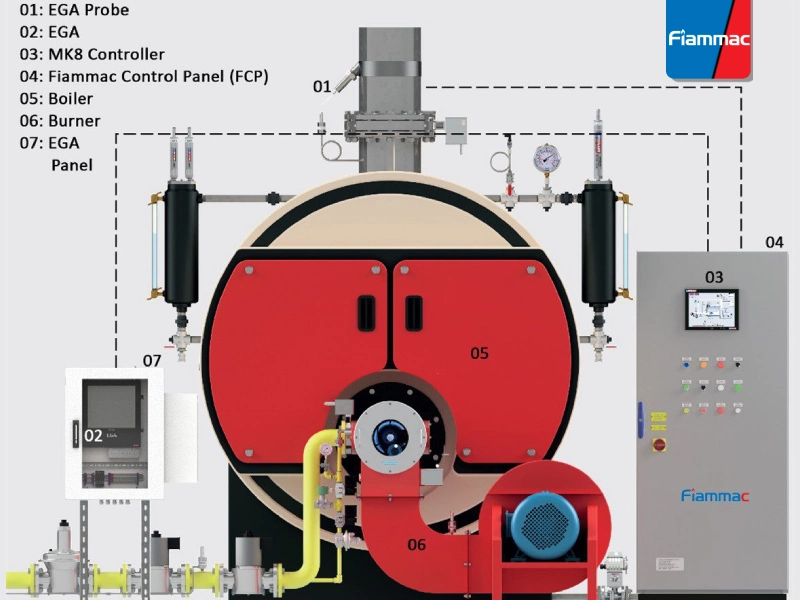

بررسی تخصصی آنالایزر احتراق MK8 EGA ساخت AutoFlame

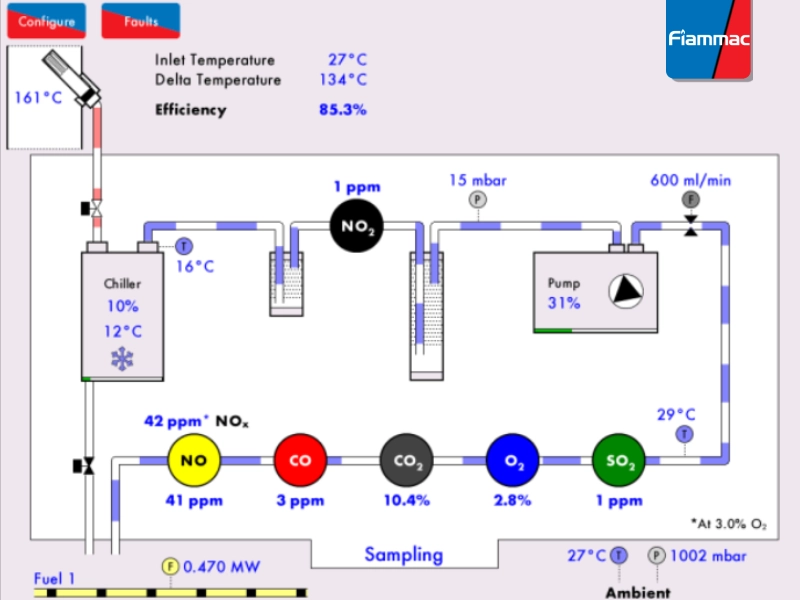

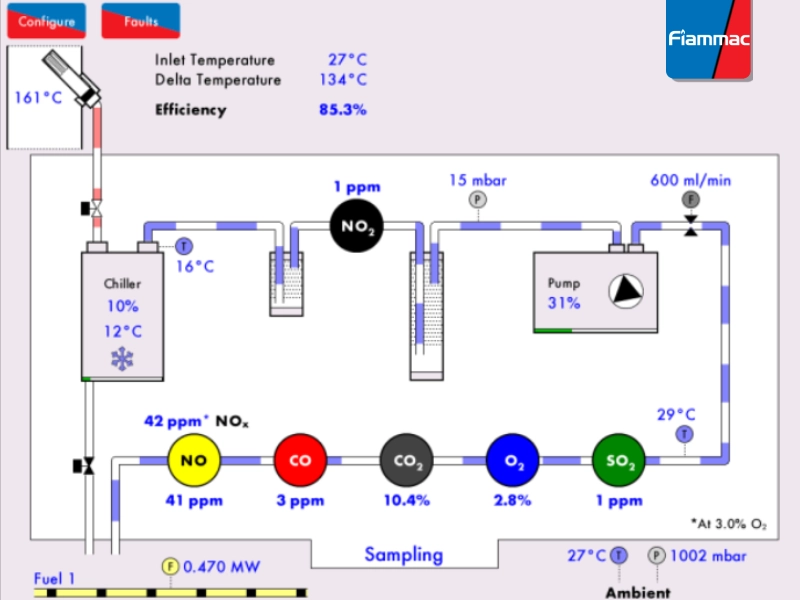

آنالایزر احتراق MK8 EGA ساخت شرکت انگلیسی AutoFlame، یکی از پیشرفتهترین سیستمهای اندازهگیری و تحلیل گازهای حاصل از احتراق در بویلرهای صنعتی به شمار میآید. این دستگاه بر پایه فناوریهای الکتروشیمیایی و مادون قرمز طراحی شده و قابلیت نمونهبرداری همزمان و پیوسته از شش گاز خروجی اصلی شامل اکسیژن (O₂)، مونوکسید کربن (CO)، دیاکسید کربن (CO₂)، اکسید نیتریک (NO)، دیاکسید نیتروژن (NO₂) و دیاکسید گوگرد (SO₂) را داراست. اندازهگیری دقیق و پایدار این گازها، مطابق با الزامات استانداردهای CEMS، این امکان را فراهم میکند که عملکرد بویلر به صورت مستمر پایش شود و تنظیمات احتراق در شرایط واقعی، بهینهسازی گردد.

MK8 EGA به یک پراب نمونهگیری مقاوم مجهز است که گازهای خروجی را از دودکش دریافت و به داخل دستگاه منتقل میکند. در مسیر انتقال، نمونه گاز ابتدا از فیلترهای اولیه عبور میکند که برای حذف ذرات معلق و جلوگیری از ورود رطوبت طراحی شدهاند. سپس، نمونه وارد سیستم خنککننده داخلی (چیلر) میشود که دمای آن را تا سطح مطلوب پایین میآورد. این فرآیند باعث میشود که سلولهای سنجش در شرایط پایدار و بدون نوسان عمل کنند. در ادامه، گازهای خنک و تصفیهشده به سلولهای سنجش دقیق منتقل میشوند که دادههای عددی هر گاز را بهصورت مستقل ثبت میکنند.

یکی از قابلیتهای کلیدی آنالایزر MK8 EGA، امکان اتصال مستقیم به کنترلرهای هوشمند مشعل مانند MK8 یا Mini MK8 MM است. در این حالت، سیستم قادر به اجرای کنترل تریم سه پارامتری خواهد بود که با پایش مستمر سه متغیر کلیدی احتراق، نسبت هوا به سوخت را به شکل بهینه تنظیم میکند. این موضوع منجر به بهبود راندمان سوخت، کاهش آلایندگی و تثبیت عملکرد بویلر در شرایط بارهای متغیر میشود. همچنین MK8 EGA میتواند به صورت مستقل نیز عمل کند و خروجی دادههای خود را از طریق شش کانال آنالوگ 4–20 میلیآمپر به سایر تجهیزات اتوماسیون منتقل کند.

دستگاه MK8 EGA، مجهز به نمایشگر لمسی تمامرنگی و چندلمسی به اندازه ۱۲.۱ اینچ است که کلیه دادهها، نمودارها و هشدارها را به صورت آنی نمایش میدهد. اپراتور از طریق این رابط کاربری میتواند وضعیت سنسورها را پایش کرده و پارامترهای عملیاتی را کنترل کند. علاوه بر این، دستگاه دارای پمپ داخلی مکنده گاز، سنسور فشار نمونه، سنسور دمای داخلی گاز نمونه و سنسور فشار محیط است. این سنسورها به پایش دقیقتر شرایط احتراق و محیط اطراف کمک میکنند و در صورت انحراف از محدوده مجاز، سیستم هشداردهنده فعال میشود.

یکی از نقاط قوت دستگاه، قابلیت کالیبراسیون خودکار سلولهای سنجش است که از افت دقت در بلندمدت جلوگیری میکند و نیاز به سرویس دستی را کاهش میدهد. همچنین دستگاه به صورت لحظهای وضعیت عملکرد هر سلول را بررسی کرده و در صورت خرابی، آلودگی پراب یا انسداد مسیر نمونهبرداری، هشدارهای مشخصی به کاربر نمایش میدهد.

MK8 EGA بهگونهای طراحی شده که نیاز به نگهداری آن به حداقل برسد. فیلترهای دو مرحلهای آن از ورود هرگونه آلودگی جلوگیری کرده و سیستم داخلی با تکیه بر کنترلهای PID، فلوی ورودی گاز را با دقت تنظیم میکند. همچنین اطلاعات اندازهگیریشده در بازههای زمانی منظم در حافظه داخلی ذخیره شده و از طریق درگاههای ارتباطی مانند اترنت یا RS422 به سیستم مدیریت ساختمان (BMS) یا سامانههای SCADA قابل انتقال هستند. این دادهها میتوانند برای تحلیلهای دورهای، ارزیابی عملکرد بلندمدت بویلر یا صدور گزارشهای زیستمحیطی مورد استفاده قرار گیرند.

از دیگر امکانات کاربردی این دستگاه میتوان به پشتیبانی از چند زبان، راهنمای آنلاین داخلی، امکان بهروزرسانی نرمافزاری، و طراحی صنعتی مقاوم در برابر دما، رطوبت و لرزش اشاره کرد. همه این ویژگیها MK8 EGA را به گزینهای قابل اعتماد برای نصب در موتورخانههای صنعتی، بیمارستانها، نیروگاهها و کارخانههایی با استانداردهای بالای زیستمحیطی تبدیل کرده است.

در مجموع، آنالایزر احتراق EGA نه تنها ابزار دقیقی برای پایش گازهای خروجی است، بلکه با امکان اتصال هوشمند به سایر تجهیزات، ثبت دادههای بلندمدت، و کمک به تنظیمات دقیق احتراق، به شکل مؤثری در کاهش مصرف انرژی، افزایش ایمنی و کاهش آلایندگی محیط زیست نقشآفرینی میکند.

برای مطالعهی بیشتر در این زمینه، میتوانیدمقاله آنالیز محصولات احتراق به کمک کنترولر MK8 EGA مطالعه کنید.

نکات کلیدی در نصب آنالایزر احتراق در بویلرهای صنعتی

نصب صحیح آنالایزر احتراق یکی از مهمترین عوامل در تضمین عملکرد دقیق و پایدار این تجهیزات است. اگرچه بسیاری از مدلهای پیشرفته مانند EGA از امکانات خودکالیبراسیون و فیلترهای داخلی بهره میبرند، اما بدون رعایت اصول نصب، کیفیت دادههای خروجی و قابلیت اطمینان سیستم بهشدت کاهش خواهد یافت.

نخستین گام در نصب، انتخاب محل مناسب برای نمونهبرداری از دودکش است. نقطه نمونهگیری باید در فاصلهای مناسب از خروجی بویلر و قبل از هرگونه ورود هوا یا خروجی فرعی قرار گیرد تا نمونهی گاز بهدرستی نمایانگر احتراق واقعی باشد. همچنین، محل نصب باید دارای دمای مناسب و فشار یکنواخت باشد تا از ایجاد خطاهای اندازهگیری جلوگیری شود.

نکته مهم دیگر، رعایت شیب مناسب در مسیر لولهکشی گاز دودکش به آنالایزر است. این شیب باید بهگونهای باشد که میعانات گازی ناشی از اختلاف دما، به سمت تله میعانات یا محفظه جداکننده هدایت شوند و وارد سلولهای حساس دستگاه نشوند. در غیر این صورت، امکان آسیب به سنسورها و کاهش طول عمر دستگاه وجود دارد.

برای محافظت بیشتر، استفاده از فیلترهای چندمرحلهای توصیه میشود. این فیلترها ذرات معلق، قطرات آب و آلودگیهای محیطی را پیش از رسیدن به سلولهای سنجش حذف میکنند. همچنین در محیطهایی با میزان بالای آلاینده یا رطوبت، نصب سیستم خشککننده هوا (Dryer) میتواند از نوسانات و خطاهای احتمالی جلوگیری کند.

از لحاظ الکتریکی، آنالایزر باید بهدرستی ارت شود و اتصال آن به سیستم کنترل از طریق کابلهای شیلددار انجام گیرد تا نویزهای الکترومغناطیسی باعث اختلال در دادهها نشوند. همچنین باید از پروتکلهای استاندارد ارتباطی مانند (Modbus RTU or TCP) برای اتصال به BMS یا PLC استفاده شود تا یکپارچگی دادهها حفظ گردد.

در نهایت، پس از نصب، انجام کالیبراسیون اولیه و ثبت مقادیر مرجع (Baseline) برای هر گاز، گامی ضروری در تضمین صحت عملکرد دستگاه است. این کالیبراسیون معمولاً با گازهای مرجع استاندارد و در حضور کارشناس فنی صورت میگیرد.

با رعایت این نکات، میتوان اطمینان داشت که آنالایزر احتراق در شرایط بهینه عمل میکند و نقش خود را در افزایش راندمان و ایمنی بویلر بهخوبی ایفا خواهد کرد.

سخن پایانی در زمینه نقش آنالایزر احتراق در صنعت

آنالایزرهای احتراق بهعنوان ابزارهایی حیاتی در صنایع حرارتی، نقش کلیدی در بهینهسازی فرآیند احتراق، افزایش راندمان بویلرها، کاهش مصرف سوخت، کاهش آلایندههای زیستمحیطی و ارتقاء ایمنی عملیاتی ایفا میکنند. این تجهیزات با اندازهگیری دقیق گازهای خروجی مانند اکسیژن، مونوکسید کربن، دیاکسید کربن، اکسیدهای نیتروژن و گوگرد، امکان تنظیم لحظهای نسبت هوا به سوخت و اصلاح فرآیند احتراق را فراهم میسازند.

همانگونه که در مقاله تشریح شد، آنالایزرهای احتراق در دو دسته اصلی پرتابل و ثابت (یا نقطهای و CEMS) عرضه میشوند که هر کدام مزایای خاص خود را دارند. بهویژه سیستمهای CEMS با قابلیت پایش مستمر، ثبت و تحلیل دادهها، هشداردهی و ارتباط با سیستمهای کنترلی هوشمند، نقش مهمی در مدیریت انرژی و رعایت الزامات زیستمحیطی ایفا میکنند.

در این میان، دستگاههایی مانند MK8 EGA ساخت AutoFlame بهعنوان نمونهای پیشرفته از آنالایزرهای ثابت، با برخورداری از فناوریهای پیشرفته سنجش، قابلیت اتصال به سیستمهای کنترلی، کالیبراسیون خودکار، و نمایشگر حرفهای، نمونهای برجسته برای کاربردهای صنعتی بهشمار میروند.

در نهایت، میتوان گفت که استفاده از آنالایزرهای احتراق دیگر یک گزینه اختیاری یا صرفاً ابزاری نظارتی نیست، بلکه بخشی اجتنابناپذیر از راهبردهای بهینهسازی مصرف انرژی، نگهداشت پیشگیرانه، افزایش بهرهوری و رعایت مقررات زیستمحیطی در صنایع مدرن محسوب میشود.

در این مسیر، شرکت فیاماک بهعنوان نماینده رسمی برندهای معتبر جهانی و مالک برند ویرا، با ارائهی راهحلهای تخصصی در زمینه طراحی، نصب، آموزش و پشتیبانی سیستمهای آنالیز و کنترل احتراق، همراه مطمئن صنایع کشور است.